IMR - In-Mold Rollen-Transfer

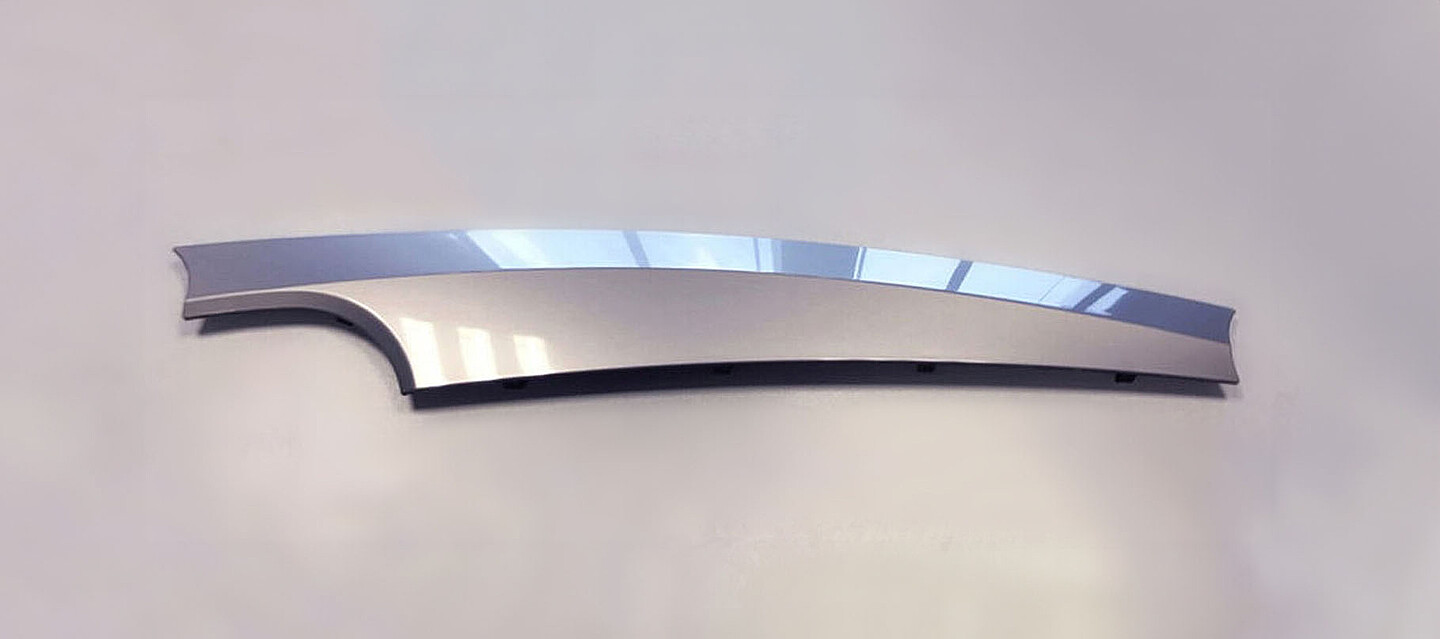

Wenn Sie eine Lenkradbedienung oder Armaturenblende in feinem Hochglanz-Holzdesign, ein Waschmaschinen-Bedienpanel im Deadfront-Design oder eine Computer-Mouse mit hinterleuchtetem Logo sehen, war höchstwahrscheinlich IMR im Spiel. Das ist eine Technologie, mit der Sie Kunststoffteile im Spritzgussverfahren herstellen und gleichzeitig individuell dekorieren können - in konstanter Qualität über Tausende von plastic molded parts hinweg.

In-Mold steht für Spritzguss, Roll für Dekoration auf das Rollen-Trägermaterial und Transfer für die Übertragung von hauchdünnen Lackschichten auf die Kunststoffoberfläche. Alle Schritte spielen sich in a single in mold decoration process step - also einem einzigen Schritt - ab.

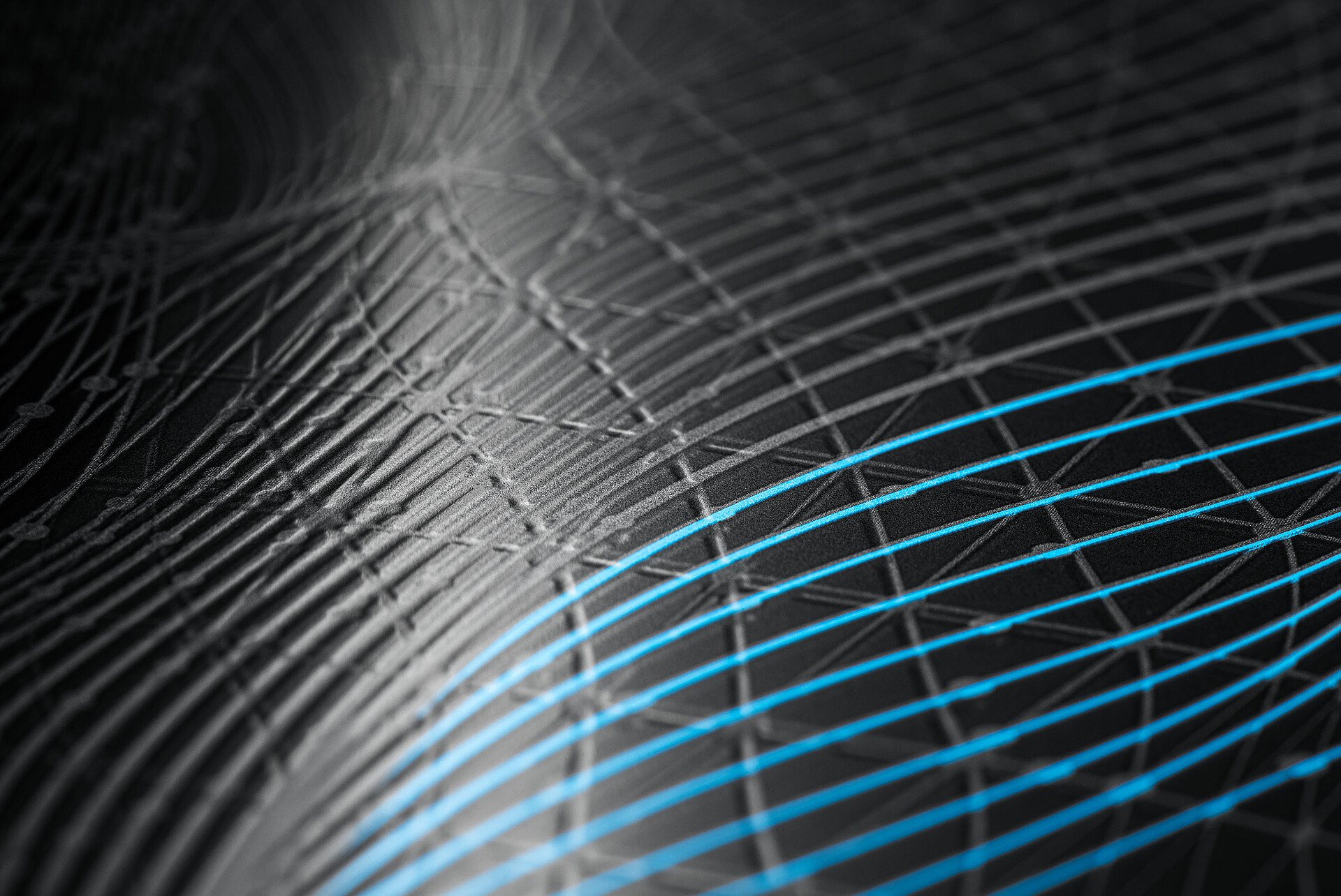

Der Vorteil des IMR-Verfahrens ist, dass das Dekor direkt auf dem Trägermaterial hinterspritzt wird. Der plastic molded part verschmilzt unmittelbar mit dem Kunststoff. Die Oberfläche wird präzise oder filigran veredelt, ohne störende Klebekanten, beständig und geschützt gegen äußere Einflüsse wie Kratzer, Schmutz oder Reinigungsmittel. Zusätzliches Plus: Sie haben nicht nur unzählige Designmöglichkeiten: Auch haptisch lassen sich mit IMR überraschende Effekte erzeugen.

IMR-Vorgehensweise

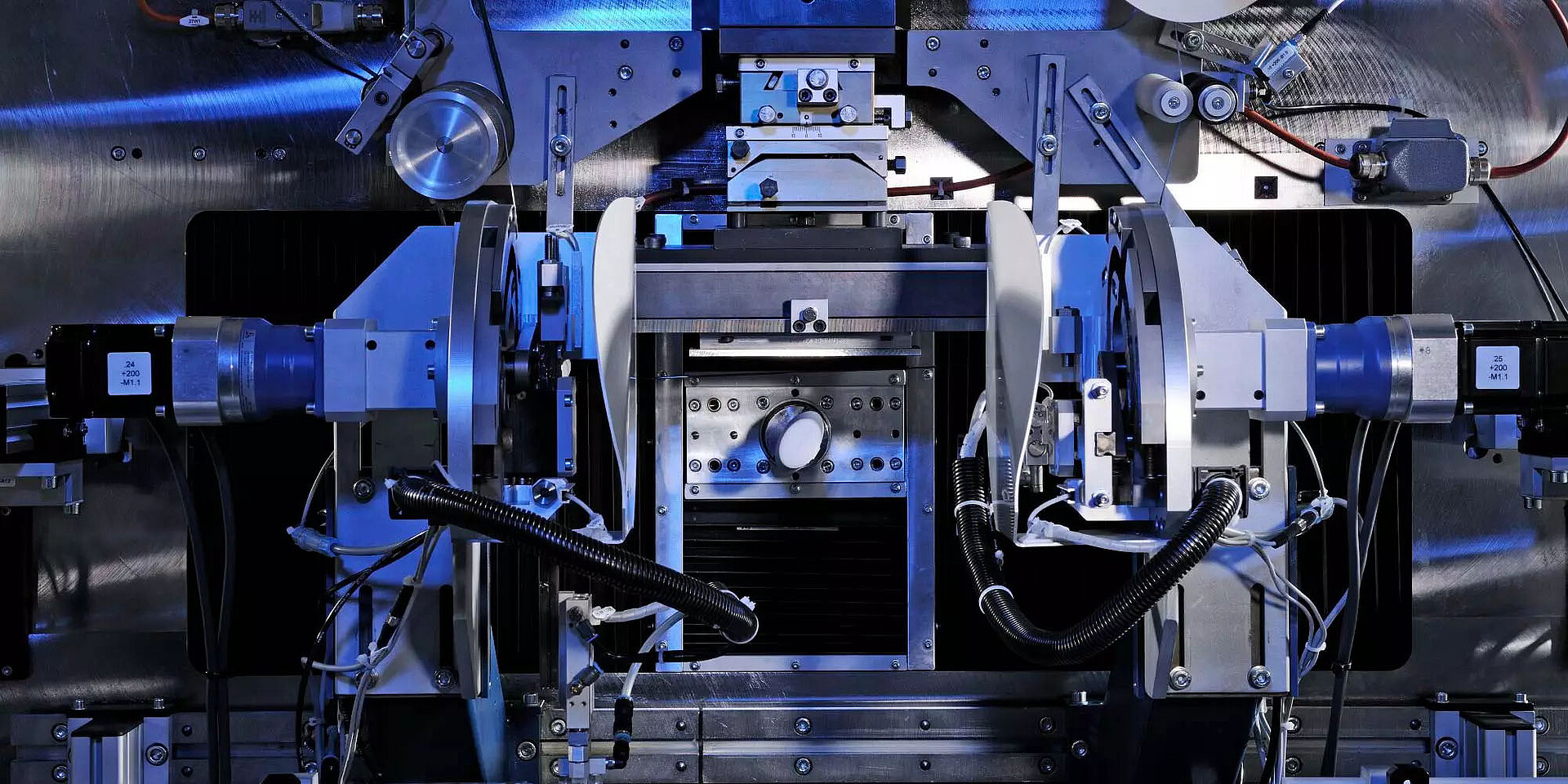

IMR ist ein Verfahren, mit dem Sie zwei unterschiedliche Dekore gleichzeitig auf Ihre plastic molded parts auftragen können, auch auf mehrdimensionale Geometrien. Dazu hat KURZ ein Folienvorschubgerät entwickelt, das an eine Spritzgussmaschine montiert wird. Sensoren gewährleisten, dass die Trägerfolien entlang der Passermarken mit dem Dekor exakt ausgerichtet und die Dekorationen genau übertragen werden. So funktioniert IMR:

- Das Trägermaterial mit dem Dekorationsdesign wird zusammen mit dem Kunststoffmaterial (neues Material oder Rezyklat) während des in mold decoration processes an die Wand des Hohlraums gepresst.

- Die Temperatur des Kunststoffs sorgt dafür, dass sich das Design vom Trägermaterial komplett löst.

- Das Design wird auf die Oberfläche der molded parts transferiert, so dass es zuverlässig haftet.

- Mit IMR lassen sich Einzelbilddekore mit einer Länge von bis zu einem Meter exakt übertragen.

- Auch besondere haptische Effekte können mit diesem in mold decoration process auf Kunststoffoberflächen erzielt werden.

IMR für besondere Effekte

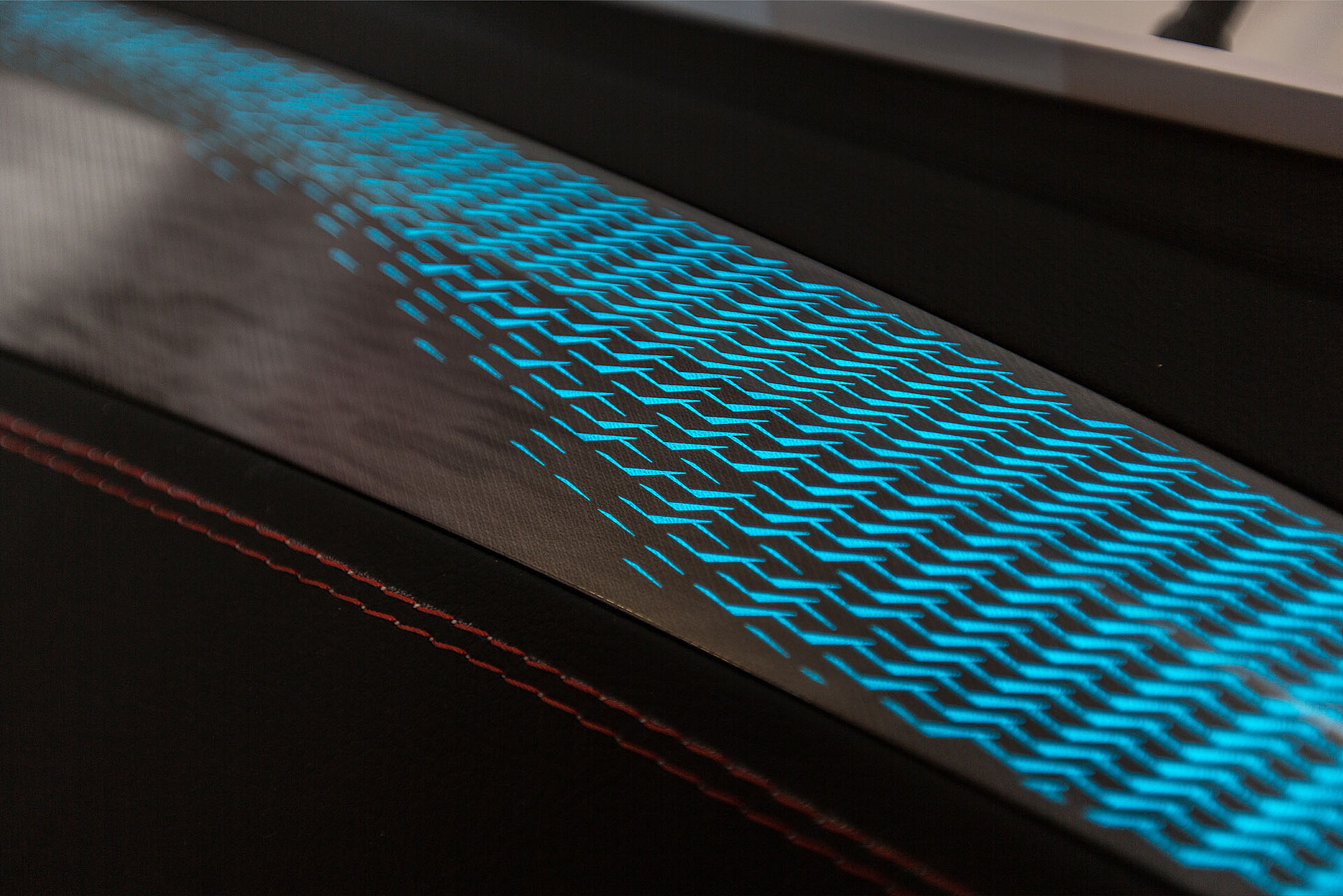

IMR lässt sich mit dem so genannten Functional In-Mold Labeling Verfahren kombinieren, um hauchdünne PolyTC® Touch-Sensoren auf die Rückseite des injection molded parts zu übertragen. Dies ist vor allem dann sinnvoll, wenn man beispielsweise mit teil- oder vollflächiger Hinterleuchtung besondere Effekte erzeugen und eine Touch-Bedienung ermöglichen möchte, wie bei einer Fernbedienung bei Haushaltsgeräten oder im Automobilbereich.

Wir beraten unsere Kunden dabei, IMR optimal in ihren in mold decoration process zu integrieren, so dass Wirtschaftlichkeit und Effizienz des Produktionsprozesses gewährleistet sind.

IMR - Beschichtungsvarianten

IMR ist eine Technologie, die wie alle anderen Verfahren von KURZ immer weiter verfeinert wird. Kunden profitieren mit IMR von besonderen Softtouch-Effekten: Mit Satin Feel dekorierte Oberflächen fühlen sich seidig-glatt an. Velvet Feel vermittelt ein samtiges Gefühl unter den Fingerspitzen. Wünscht man eine feste, haptische Griffigkeit, kommt das Design Grip Feel zum Tragen. Alle lassen sich mit den unterschiedlichsten Farben, Designs und Formen kombinieren. Die Finishings schützen die plastic molded parts vor äußeren Einflüssen wie Schmutz und Reinigungsmittel. Haptische Effekte werden vor allem am Point of Sale nicht nur in der Kosmetikbranche immer mehr zum Differenzierungsfaktor. Daher bietet KURZ mit IMR eine Technologie, um die Kunden für die eigene Marke zu begeistern.

IMR - Gestaltungsbereiche

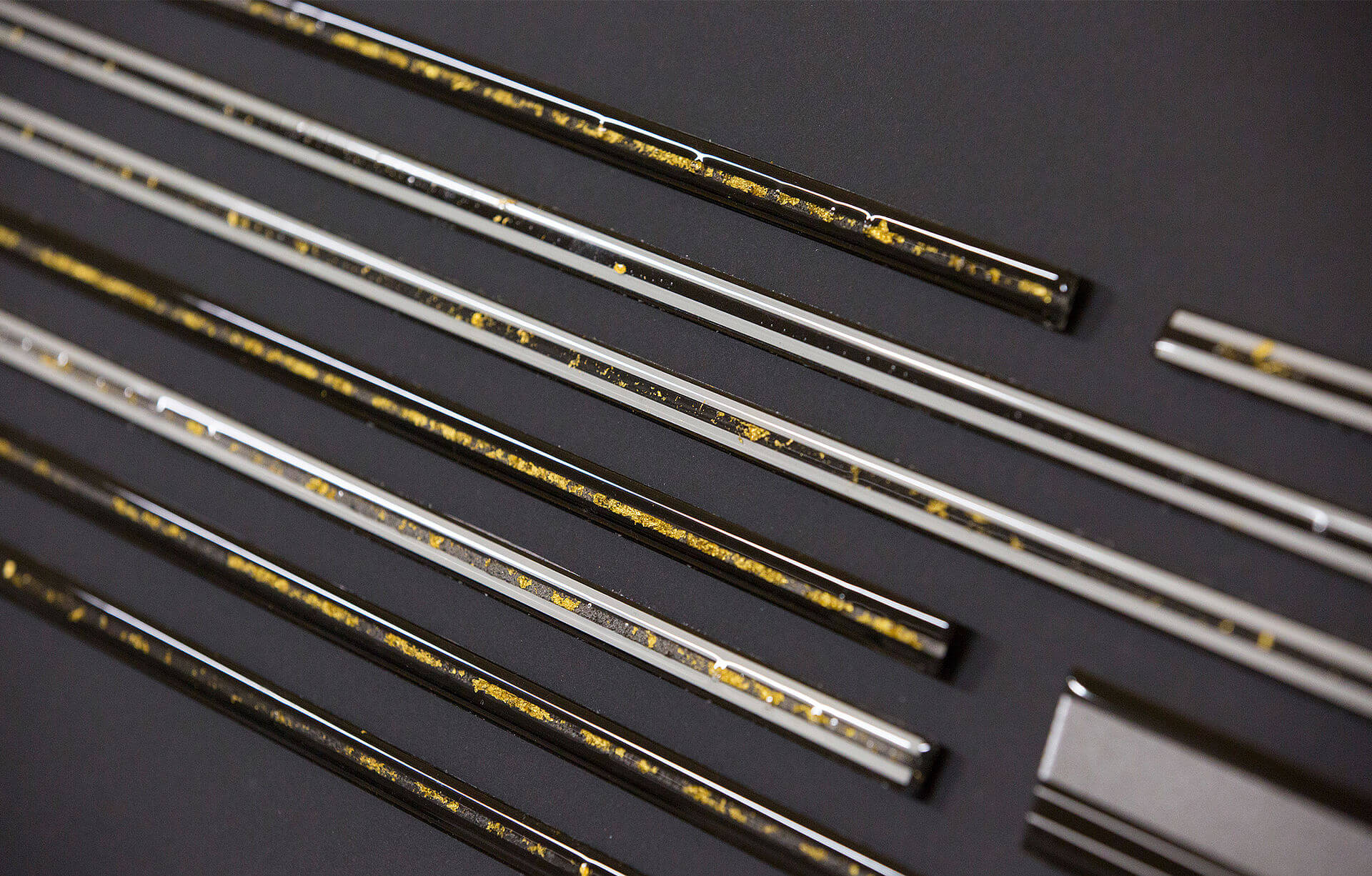

Kunststoff ersetzt heute eine Vielzahl von Materialien. So müssen Armaturen oder Möbel nicht mehr aus echtem Holz sein. Die Designer von KURZ übertragen die Optik von Natur mit großer Raffinesse und Kreativität auf IMR Dekorationsdesigns. Vorteil: Teure und seltene Naturprodukte werden durch recyclingfähige Kunststoffbauteile ersetzt. Und auch außergewöhnliche Designs wie unser Gold & Concrete, das sich mit Naturmaterialien nicht umsetzen ließe, können verwirklicht werden. Optiken, die KURZ realisieren kann, sind neben Holz und Beton Karbon, Marmor, Textil, Leder und Perlmutt in vielfältigen Farben und Schattierungen. Dabei entwickelt unser Visionary Design Team ständig neue Ideen.

Wo wird die IMR Technik eingesetzt?

IMR kommt überall dort zum Einsatz, wo es um kreative und smart surfaces geht. Durch die Kombination mit Functional In-Mold Electronics entstehen hinterleuchtbare Oberflächen, teil- oder vollflächig, mit Tag-Nacht-Design, Ambientebeleuchtung oder Deadfront-Design und Touch-Bedienung. Beispiele für die Einsatzbereiche von IMR:

- Automobil: Deadfront-Armaturen, Lenkrad mit integrierten Touch-Funktionen, auf den jeweiligen Fahrer abgestimmte Innenraumbeleuchtung

- Haushaltsgeräte: Kühlschränke oder Herde mit homogenen Blenden statt Drehknöpfen

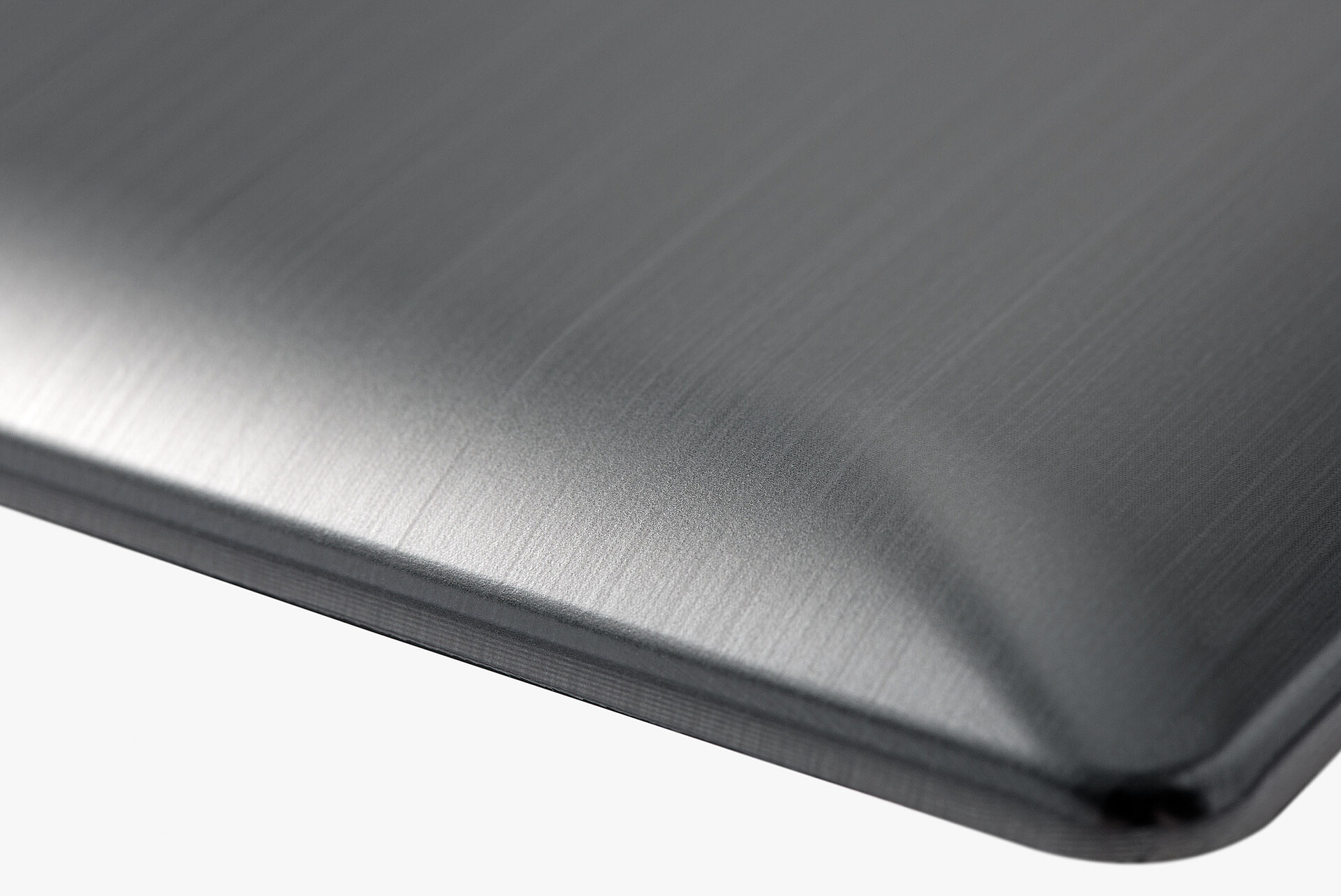

- Elektronik: Smartphones, Fernbedienungen, Notebooks, Soundbars

- Werkzeuge: Gartengeräte mit individuellem Logo des Herstellers

- Kosmetik: Kosmetiktiegel oder -tuben

- Gesundheit: Glasbehälter mit Skalen

- Möbel: Schränke mit hinterleuchteten Fronten oder Sockelbereichen

- Industrielle Verpackungen: Werkzeugkoffer, Kosmetiktiegel oder -tuben, hier auch für Labels mit integrierten digitalen Zusatzfunktionen wie Kopier- oder Markenschutz

Warum IMR von KURZ?

KURZ denkt Nachhaltigkeit bei der Produktion gleich mit. Getreu dem Leitsatz „Design for Recycling“ können mit IMR auch Rezyklate so hochwertig dekoriert werden wie neues Material. Die dekorierten molded parts lassen sich problemlos wiederverwerten, weil die Finishings hauchdünn sind. Mit unseren Umweltstandards erfüllen wir die gesetzlichen Normen und gehen sogar darüber hinaus. An allen unseren Produktionsstandorten gelten die gleichen Richtlinien. Unsere Kunden unterstützen wir, indem wir sie entlang der gesamten Wertschöpfungskette beraten, von der ersten Idee bis zur fertigen Produktionslinie. Im KURZ Technikum können Kunden alle Dekorationsmöglichkeiten live testen, bevor sie sich für einen in mold decoration process entscheiden. Ingenieure und Experten stehen für den fachlichen und kreativen Austausch zur Verfügung.

Neumaterial

Glanzgrad (gemessen bei einem Reflexionswinkel von 60°): 89 GE

100% Rezyklat

Glanzgrad (gemessen bei einem Reflexionswinkel von 60°): 89 GE