Blenden für

Haushaltsgeräte

Wirtschaftlich und nachhaltig dekorieren im IMD-Verfahren:

Ein innovatives Gemeinschaftsprojekt von LEONHARD KURZ, V-ZUG, Stöckli und KraussMaffei

Herausforderung

Haushaltsgeräte sind heute weit mehr als praktische Helfer. Sie sind smart und fügen sich ästhetisch perfekt in ihre Umgebung ein. Für Hersteller bedeutet das: Oberflächen-Resistenz und Robustheit mit intelligenten Funktionen und individuellem Design zu verbinden – in einem einzigen Prozessschritt. Dazu bedarf es Verfahren, die die Vorteile der Serienproduktion mit Möglichkeiten zu individuellen Lösungen vereinen.

Ziel

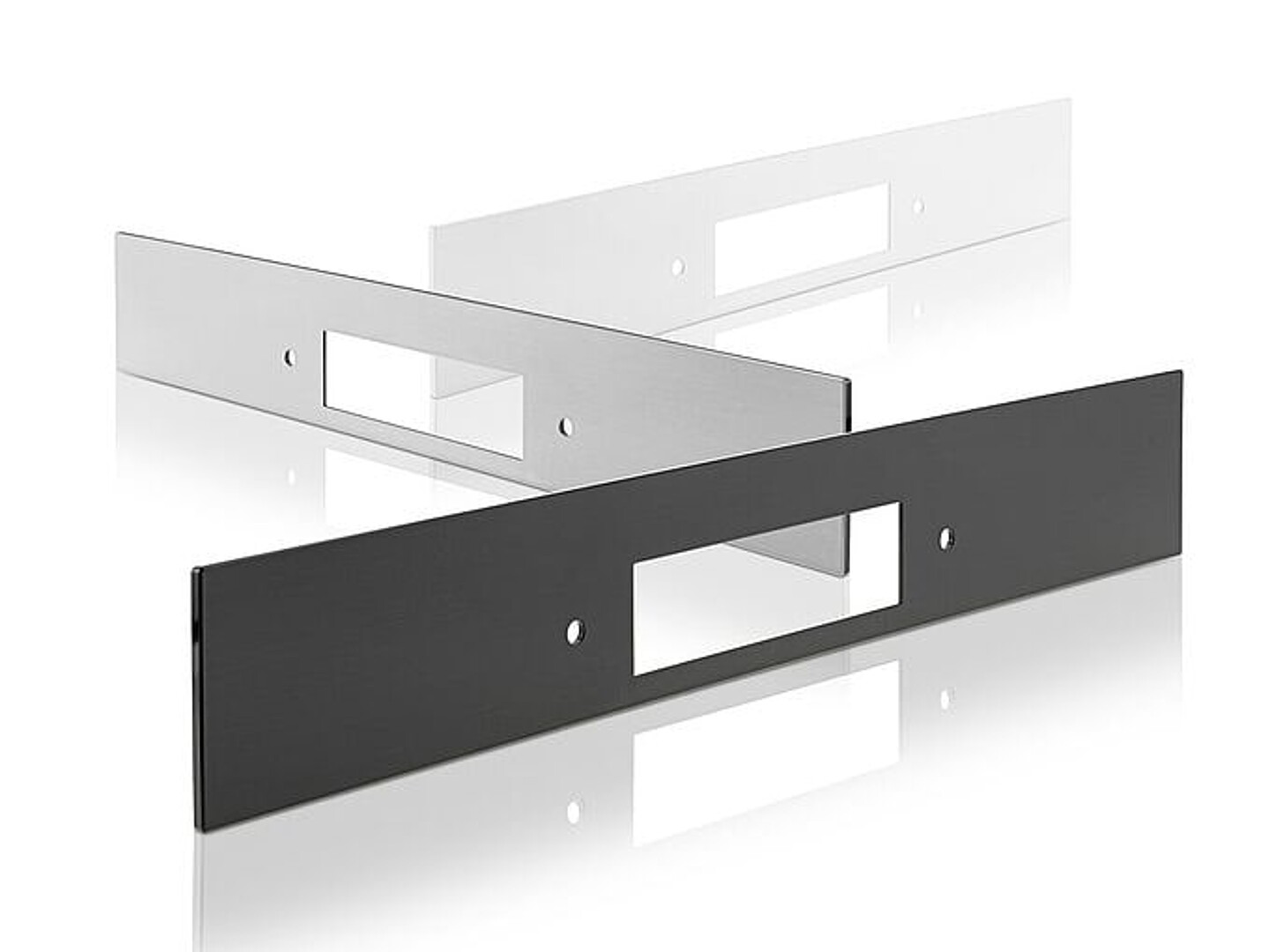

Die Schweizer V-ZUG AG wollte die Bedienblende ihres Premium-Backofens mit drei unterschiedlichen Dekoren optisch aufwerten und gleichzeitig die Produktion wirtschaftlicher und nachhaltiger gestalten. Im Ergebnis sollte eine gebürstete Metall-Oberfläche aus Kunststoff entstehen. Zudem musste die Oberfläche resistent gegen Hitze und äußere Einflüsse wie beispielsweise Reinigungsmittel sein. Die Antwort auf diese Herausforderung: In-Mold Dekoration IMD. In einem einzigen Prozessschritt wird die Backofenblende im Spritzguss produziert, ihre Oberfläche dekoriert und auf Wunsch gleichzeitig auch eine leitfähige Sensorfolie für Touchbedienung auf der Rückseite der Blende aufgebracht. Mit diesem Verfahren können auch Rezyklate so hochwertig veredelt werden wie neues Material. Für die Schweizer Haushaltsgeräteindustrie war dieses Projekt Premiere und gleichzeitig der Aufbruch in ein neues, nachhaltiges Produktionszeitalter.

Lösung

Für die Umsetzung dieses Projekts holte sich die V-ZUG AG drei starke Partner an Bord: SA.&J. Stöckli aus der Schweiz produzierte die Backofenblende im IMD-Verfahren mit einer Spritzgussmaschine des Münchner Unternehmens KraussMaffei. Dieses entwickelte für die Maschine eine Zellenlösung, die eine partikelarme Produktion der Backofenblenden und somit eine makellose Bedienfläche ermöglichte. Die drei unterschiedlichen Blendendekore ließen sich in Serie problemlos umsetzen. LEONHARD KURZ entwickelte die individuellen IMD-Oberflächendesigns, die Werkzeuge und das Folienvorschubgerät für die Spritzgussmaschine.

Das Folienvorschubgerät führt das IMD-Trägermaterial durch das Spritzgusswerkzeug. Das Spritzgussmaterial presst das IMD-Trägermaterial in den Hohlraum und sorgt durch seine Temperatur dafür, dass sich die Dekorschicht von ihrem Träger löst und eine Verbindung mit dem Kunststoffteil eingeht.

Das heißt, bei der Dekoration mit einem KURZ IMD-Produkt werden lediglich ultradünne Metall- bzw. Lackschichten übertragen, die das Recycling des dekorierten Produkts nicht beeinträchtigen. Nachträgliche Dekorationen, Zwischenlager und weitere Arbeitsschritte entfallen, was das Verfahren wirtschaftlicher und nachhaltiger macht.

Darüber hinaus kann IMD innovative Designs mit intelligenten Funktionen verbinden. Der Dead-Front-Effekt sorgt dann für edle, homogene Oberflächen, hinter denen sich integrierte Touchfunktionalitäten verbergen. Erst durch Hinterleuchtung offenbart die Blende, wie viel Smartness in ihr steckt. Die Funktionalität appliziert KURZ durch leitfähige Sensorfolien der KURZ Tochter PolyIC, die mittels Functional In-Mold Electronics (IME) während des gleichen Spritzgussvorgangs integriert werden können. Vorteil: Individuelle Veredelungen können mit den Vorteilen der Serienproduktion realisiert werden.

Warum KURZ IMD-Dekoration die richtige Lösung für V-ZUG ist

- Effizientes und serientaugliches Verfahren, mit dem bis zu vier unterschiedliche Designs gleichzeitig umgesetzt werden können

- Auch für den Einsatz von Rezyklaten geeignet

- Hinterleuchtbare Blenden für innovatives Design

- Extrem oberflächenbeständige Blenden

- Große Vielfalt an Oberflächendesigns möglich

- Auch smarte Funktionen mittels Sensorfolien im gleichen Prozessschritt applizierbar

Fazit

Starke Partner, die professionell und effizient zusammenarbeiten, sowie innovative und intelligente Oberflächen sind das Erfolgsrezept für modernste Haushaltsgeräte, mit denen Hersteller bei Kunden punkten und ihre Marktposition stärken. Weil das IMD-Verfahren Spritzguss und Dekoration in einem Schritt ermöglicht und auch für recyclierte Kunststoffmaterialien geeignet ist, werden Dekorationsprozesse effizienter, nachhaltiger und sind dabei serientauglich. Die V-ZUG AG war von dem Gemeinschaftsprojekt so begeistert, dass sie weitere Geräte mit diesem Verfahren auf den Markt bringen möchte.